Wire EDM M50B

Wire EDM MB SERIES ความเร็วสูงและมีความแม่นยำสูง

เครื่อง CNC Electric Electrical Discharge Machine (EDM) ถูกสร้างขึ้นเครื่องแรกของโลกในปี 1972 ด้วยการเคลื่อนไหวที่ราบรื่นและนุ่มนวล โดยลวดอิเล็กโทรดมีความสามารถตัดโลหะได้ตามต้องการ เทคนิคใหม่นี้เป็นนวัตกรรมใหม่ของบริษัท โดยการตัดที่มีคุณภาพสูงและมีความแม่นยำสูงนั้นเป็นความภาคภูมิใจ ในงานฝีมือของบริษัท ซึ่งทำให้ลักษณะเหล่านั้นเป็นคำที่ใช้ใน บริษัท และตัวแทนผลิตภัณฑ์ของ Seibu จะยังคงก้าวไปอีกขั้นในการผลิตเครื่อง EDM เพื่อมอบนวัตกรรมที่มีคุณภาพให้แก่ลูกค้า ซึ่งเกิดจากการผสมผสาน ระหว่างเทคนิคแบบดั้งเดิมและเทคโนโลยีขั้นสูง

contact us

High-Precision Wire EDM MB-Series For Ideal Non-Stop-Operetion

กระแสการหลอมจะถูกส่งผ่านลวดซ้ำ ๆ และลวดจะถูกดึงในขณะที่ถูกทำให้ร้อนเพื่อยืดให้ตรงโดยใช้วิธีการแบบแห้งในรูปแบบของ บริษัทฯ

โดยจะมั่นใจได้ถึงการป้อนลวดแบบอัตโนมัติ ที่จุดที่ลวดจะขาดได้เกือบ 100% (จดสิทธิบัตรในญี่ปุ่นยุโรปและสหรัฐอเมริกา)

AWF(Automatic Wire Feeding Device) อุปกรณ์ป้อนลวดอัตโนมัติ รองรับการทำงานโดยไม่หยุดและช่วยปรับปรุงอัตราการทำงานได้เป็นอย่างมาก

Operability Improved from User Standpoint

ปรับปรุงความสามารถในการใช้งานจากมุมมองผู้ใช้

ผู้ใช้งานสามารถ ตรวจสอบข้อมูลที่จำเป็นระหว่างการตัดหรือการบำรุงรักษาบนหน้าจอได้ทุกเวลา เพื่อช่วยประหยัดเวลาในการย้ายไปยังหน้าจออื่น

นอกจากนี้ยังง่ายต่อการปรับสภาพการตัดที่ยาก ด้วยเครื่องมือแถบเลื่อนโดยไม่ต้องทำการปรับโดยตรง สิ่งนี้ทำให้ผู้ใช้งานระบบ สะดวกและง่ายต่อการใช้งาน

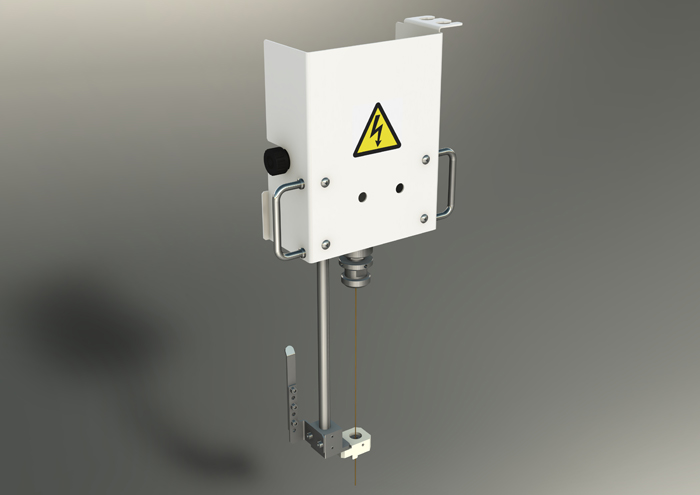

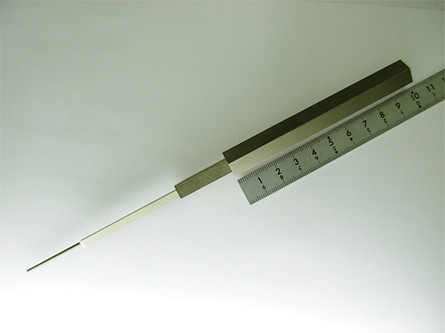

Simple Attachment for start-hole drilling

ตัวยึดพื้นฐานสำหรับการเจาะรูเริ่มต้น

Ana-ake Taro ตัวยึดพื้นฐานสำหรับการเจาะรูเริ่มต้น เป็นสว่านเริ่มต้นที่สามารถติดตั้งได้กับทุกรุ่น ได้อย่างง่ายดายซึ่งสามารถช่วยผู้ใช้ในการเริ่มเจาะรู

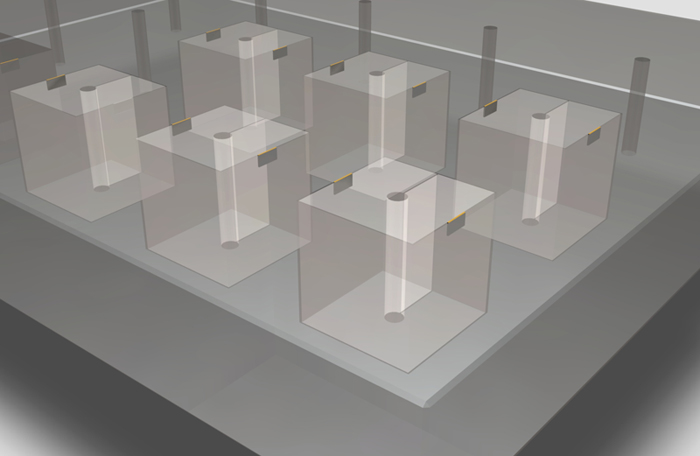

CORE STITCH (Patent Pending)

กระบวนการตัดแกนจะไม่จำเป็นโดยใช้เทคโนโลยีใหม่นี้ "แกนหลัก" เพราะแกนสามารถเชื่อมในตำแหน่งที่ต้องการใด ๆ

แกนรอยสามารถถอดออกได้โดยการแตะเบา ๆ ดังนั้นผู้ใช้งานสามารถลดเวลาลงอย่างมากสำหรับกระบวนการตัด (ลดลงถึง 97%!)

นี่เป็นเทคโนโลยีแรกของอุตสาหกรรมและจะปฏิวัติประสิทธิภาพของเครื่อง wire EDM

การเคลือบ EL (ความต้านทานการกัดกร่อนของทังสเตนคาร์ไบด์) (อยู่ระหว่างการจดสิทธิบัตร)

มีการเคลือบผิวหน้าตัดเพื่อป้องกันการเสื่อมสภาพของแม่พิมพ์โลหะเนื่องจากการกัดกร่อนของซีเมนต์คาร์ไบด์

เทคโนโลยีใหม่สามารถลดการสูญเสียโคบอลต์ได้ถึง 70% ซึ่งช่วยยืดอายุแม่พิมพ์โลหะ

ฟังก์ชั่นอีเมล์อัตโนมัติ

สามารถตรวจสอบเงื่อนไขต่าง ๆ เช่น [ความคืบหน้า], [การเตือน], [การตัดเสร็จ], ฯลฯ ของสถานะการทำงานของเครื่องโดยใช้การแจ้งเตือนผ่านอีเมล์ที่เชื่อมจากโทรศัพท์มือถือ

| Max. workpiece dimensions W×D×H | 800×650×300mm |

| Max.workpiece weight | 800kg |

| Axis travel range X×Y×Z | 500×350×310mm |

| Wire diameter | 0.1mm to 0.3mm dia.(φ0.2mm dia,is standard.) |

| Automatic wire feeding device | AWF-4 Equipped as standard |

| U-V axis travel U×V | ±60×±60mm |

| Max.taper angle |

±10° (300mm work thickness)(±45°/40mm: option) |

| Dimensions W×D×H | 1,680×1,915×2,070mm |

| Weight | 3,400kg |

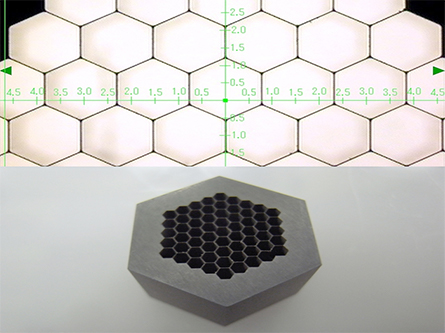

Best Surface Finish Cutting

Sample by best surface finish cutting of carbide using M50B

Sample by best surface finish cutting of carbide using M50B

Workpiece material : Carbide(VGH2)

Workpiece thickness : 65mm

Wire diameter : BS φ0.2

Number of cuts : 10

Cutting time : 1.8h

Surface finish : Rz0.44μm

Machine model : M50B

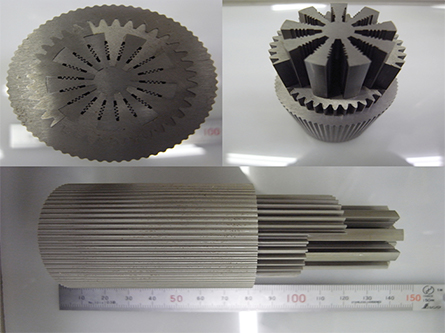

Combination Cutting

Sample by combination cutting of precision gear

Sample by combination cutting of precision gear

Workpiece material : SKD11

Workpiece thickness : 60mm

Wire diameter : BS φ0.2

Number of cuts : 5

Cutting time : 50.5h

Surface finish : Rz2.0μm

Machine model : M50B

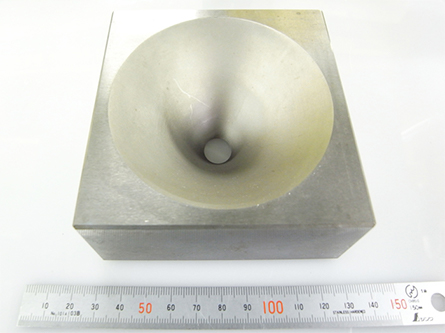

Best Surface Finish Cutting

Combination cutting of thick workpice (thickness 100mm)

Combination cutting of thick workpice (thickness 100mm)

Workpiece material : SKD11

Workpiece thickness : 100mm

Wire diameter : BSφ0.20

Number of cuts : 5 times

Cutting time : 8.5h

Surface finish : Rz 2.0μm

Machine model : M50B

Workpiece material : WC

Workpiece thickness : 10mm

Wire diameter : BSφ0.20

Number of cuts : 7 times

Cutting time : 12h

Surface finish : Rz 1.0μm

Machine model : M50B

Electrode Coating(ELC) Cutting

Sample by countermeasure circuit of tungsten carbide electrolytic corrosion

Sample by countermeasure circuit of tungsten carbide electrolytic corrosion

Workpiece material : Carbide(D60)

Workpiece thickness : 65mm

Wire diameter : BS φ0.2

Number of cuts : 7

Cutting time : 5.1h

Surface finish : Rz0.44μm

Machine model : M50B

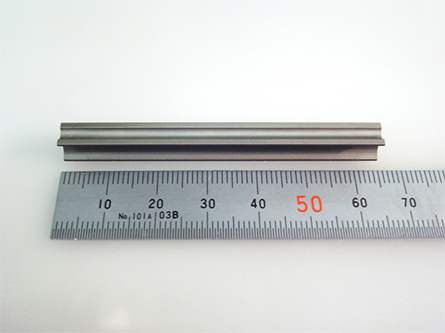

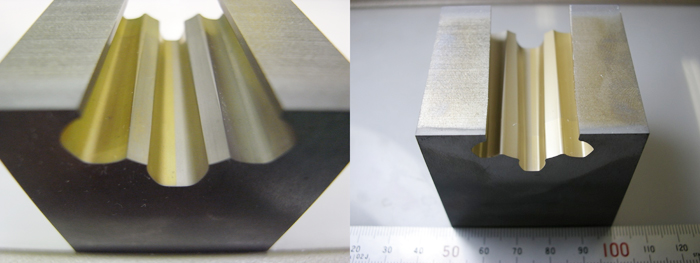

45°Taper Angle Cutting

Sample by 45°Taper angle Cutting

Sample by 45°Taper angle Cutting

Workpiece material : SKD11

Workpiece thickness : 40mm

Wire diameter : MEGACUT φ0.2

Number of cuts : 3

Cutting time : 5.0h

Surface finish : Rz4.5μm

Machine model : M50B